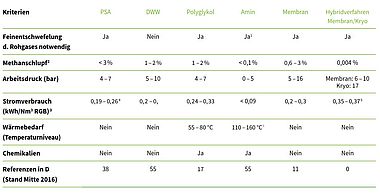

Die Abtrennung von Kohlendioxid aus dem Rohbiogas ist notwendig, um den Brennwert des Gases zu erhöhen. Es kommen verschiedene Verfahren zum Einsatz, wobei sich auf dem europäischen Markt vor allem die folgenden Verfahren durchgesetzt haben:

Druckwechseladsorption – PSA (engl.: Pressure Swing Adsorption)

Unter einer Adsorption versteht man das Anlagern von Molekülen aus einem Fluid an einer festen Oberfläche. Dieser Effekt wird bei der PSA genutzt, um das CO2 und die in Spuren vorhandenen Gase aus dem Rohbiogas zu entfernen. Vor der Adsorption müssen Schwefelverbindungen und Wasserdampf aus dem Rohbiogas entfernt werden, da diese Stoffe das bei der Adsorption verwendete Material (z.B. Molekularsieb) schädigen können.

Druckwasserwäsche – DWW

Die Druckwasserwäsche nutzt die unterschiedliche Löslichkeit von CH4 und CO2 in Wasser. Das Rohbiogas wird im Gegenstrom zur Waschlösung durch eine Waschkolonne geführt, wobei sich vor allem das im Biogas enthaltene CO2 im Wasser löst. Um die Löslichkeit von CO2 in Wasser zu verbessern, wird das Verfahren unter einem Druck von mehreren bar über Atmosphärendruck durchgeführt. Auch Schwefelwasserstoff (H2S) und Ammoniak (NH3) können zum Teil auf diese Weise aus dem Biogas entfernt werden. Sofern die Konzentration des Schwefelwasserstoffs im Rohbiogas sehr hoch ist, wird eine vorgeschaltete Grobentschwefelung erforderlich. Die beladene Waschflüssigkeit kann durch Druckabsenkung regeneriert und neu beladen werden.

Physikalische Wäsche mit Polyglykolen

Auch die physikalische Wäsche mit Polyglykolen basiert auf dem Prinzip der Gaswäsche. Im Gegensatz zur DWW wird hier jedoch eine Waschlösung aus verschiedenen Polyglykolen verwendet. Diese Waschflüssigkeit hat eine höhere Aufnahmefähigkeit und Selektivität gegenüber CO2 im Vergleich zu Wasser. Die mit CO2 beladene Waschflüssigkeit wird nach der Wäsche bei erhöhter Temperatur (50 – 60°C) regeneriert.

Chemische Wäsche mit Aminen

Bei der chemischen Wäsche kommen verschiedene Amine sowie deren Mischungen zum Einsatz. CO2 reagiert dabei mit den Aminen in einer chemischen Reaktion. Dadurch ist eine gegenüber den anderen Waschverfahren wesentlich höhere Beladung der Waschflüssigkeit möglich. Das Waschmittel wird durch Erhitzen auf Temperaturen von ca. 110 – 160 °C regeneriert. Das Temperaturniveau ist dabei abhängig von der Druckstufe des Absorptionsprozesses. Die notwendige Wärme kann zum Beispiel durch die Abwärme aus einem Blockheizkraftwerk zur Verfügung gestellt werden. In Deutschland wurde überwiegend das drucklose Verfahren mit hohen Temperaturen für die Waschmittelregeneration realisiert.

Gasseparation über Membranen

Bei der Aufbereitung mit Membrantrennverfahren handelt es sich um ein physikalisches Verfahren. Das Rohbiogas wird auf einen Druck von mehreren bar verdichtet und über eine Membran geführt. Hier tritt das CO2 durch die Membran und kann so von CH4 abgetrennt werden. So erhöht sich die Methankonzentration im Biomethan. In der Regel sind bis zu drei Membranstufen notwendig, um die für die Einspeisung geforderte Methankonzentration zu erreichen.

Hybridverfahren aus Membranverfahren und Tieftemperaturkühlung

CO2 kann auch unter Einwirkung tiefer Temperaturen in flüssigem Aggregatzustand von Biogas abgetrennt werden (kryogene Abtrennung). Durch die unterschiedlichen Siedepunkte von CO2 und CH4 kann eine sehr saubere Trennung mit einem sehr geringen Methanschlupf gewährleistet werden. Darüber hinaus bietet das Verfahren einen weiteren Vorteil. Das als Nebenprodukt gewonnene CO2 hat eine hohe Reinheit und kann beispielsweise in der Lebensmittelindustrie verwendet werden. Verfahren nach dem Prinzip einer reinen kryogenen Abtrennung sind aufgrund des hohen energetischen Aufwands selten in großem Maßstab realisiert worden. Dagegen stellt die Kombination aus Tieftemperaturkühlung und Membranverfahren ein innovatives Hybridverfahren dar. In einem ersten Schritt wird hier an einer Membran das CH4 im Biogas angereichert. Anschließend wird das CH4 mit dem restlichen CO2 auf tiefe Temperaturen gekühlt und abgetrennt. Dieses Hybridverfahren findet in der Praxis bereits Anwendung in industriellem Maßstab.